Landmaschinen

20.01.2017

Konzernmagazin Nr. 4/2016

Arbeitstiere aus Stahl

Im Land der grünen Riesenraupen

Die weltweit modernste und größte Erntemaschinen-Produktionsstätte steht in der westfälischen Provinz: Hier residiert Claas – Europas Marktführer bei Mähdreschern

Der Lexion 670 ist weder der größte, noch der schwerste Mähdrescher aus dem Hause Claas. Und doch muss man eine mehr als 2 m hohe Leiter besteigen, will man seine Fahrerkabine erklimmen.

Dort wartet eine Überraschung: Das 14 t schwere Gefährt wird mit nur einer Hand gesteuert – und auch noch mit der linken. Die rechte ruht auf einer Art Joystick, den man zur Beschleunigung nach vorn und zum Bremsen nach hinten drückt. Das geht so leicht wie in einem Computerspiel. Zwei Monitore mit Zahlen und Anzeigen leuchten auf, und plötzlich fragt man sich: Mähe ich noch oder fliege ich schon?

Der „Joystick“ heißt bei Claas „CMOTION-Funktionsgriff “ und ist bestückt mit diversen Tasten, über die der Fahrer den Tempomaten, das Mähwerk, das GPS-Lenksystem und mehr bedient. Er ist eine Art Sinnbild für das Maß an Hightech und Digitalisierung, das in Landmaschinen heute üblich ist – und für den langen Weg, den das Unternehmen seit seinen Anfängen gegangen ist. Die Wurzeln der Firma reichen bis ins Jahr 1887 zurück. Damals begann Franz Claas senior, handbetriebene Milchzentrifugen zu fertigen, denen bald Strohbinder folgten. Die heutige Claas-Gruppe datiert ihre Firmengründung auf 1913, als Franz Claas’ Söhne, August, Franz junior, und Bernhard, die Geschäfte übernahmen. Seit 1919 ist die Firma in Harsewinkel ansässig, einem Städtchen im Kreis Gütersloh mit 25.000 Einwohnern. Den ersten für Europa konstruierten Mähdrescher stellte Claas 1936 vor, den ersten selbstfahrenden 1953 und den ersten der Modellreihe „Lexion“ 1995. Dieser langen Tradition wegen wird der Name Claas heute überwiegend mit Mähdreschern assoziiert. Doch seit der Übernahme der Mehrheit beim französischen Traktorenhersteller Renault Agriculture führt Claas auch Traktoren im Programm. Feldhäcksler, Futtererntemaschinen, Teleskoplader und Pressen vervollständigen nun das Portfolio an Gerätschaften, die auf dem Acker unterwegs sind.

Doch einen immer größeren Teil der Geschäftstätigkeiten nimmt eine andere Sparte ein: digitale Steuerungs- und Assistenzsysteme sowie Software. Die Digitalisierung ist der Megatrend in der Landmaschinenbranche. Sie vernetzt Hersteller, Maschine, Landwirt, Abnehmer sowie Verbraucher und ermöglicht Szenarien, die dem Laien gespenstisch erscheinen. So kommuniziert der Ballenbinder mit dem Traktor und sagt ihm, wie schnell er fahren soll. Der Traktor wiederum misst und protokolliert den Stickstoffgehalt des Bodens und errechnet für jede Teilfläche eine spezifische Düngung und steuert den Streuer entsprechend.

Einstellungszeiten verkürzt Claas mit seinem elektronischen Maschinenoptimierungssystem CEMOS AUTOMATIC. Entweder assistiert es dem Landwirt – u. a. mithilfe einer App – , indem es Einstellungen vorschlägt, oder sie nimmt diese automatisch vor. So wie der Hobbyfotograf bei seiner Kamera die Programmautomatik „Landschaft“ oder „Porträt“ einstellt – so drückt der Landwirt den Knopf, und CEMOS AUTOMATIC macht den Rest. Er kann aber auch die „Arbeitstaktik“ vorgeben und z. B. bei schönem Wetter bestimmen, dass Maschinen langsam ernten, was die Qualität des Korns hebt und den Treibstoffverbrauch senkt.

Bei den meisten Bauteilen gibt es keine Alternative zu Stahl

Wer durch die Tore des Stammwerks in Harsewinkel tritt, bemerkt zunächst nichts von dieser neuen digitalen Landmaschinen-Welt. Er ist vielmehr von den Dimensionen beeindruckt, sobald sich für ihn die Türen zur riesigen Fertigungshalle öffnen und sein Blick auf kerzengerade Gänge fällt, an deren Ende helle Flecken Ausgänge vermuten lassen. Wer hier vorankommen will, schwingt sich auf eines der 820 Fahrräder, die auf dem gesamten Werkgelände bereitstehen. In Harsewinkel werden auf vier Montagebahnen die Mähdreschermodelle Lexion, Tucano, Avero und Dominator sowie Feldhäcksler und Großtraktoren gefertigt. Davon ist am Anfang der Produktionsstraße aber noch nichts zu sehen. Hier stapelt sich erst mal Blech: gestanzte und geschweißte Bauteile, z. B. mit Zacken oder Zähnen bestückte Raspen und Walzen, die die Kraft des Dreschwerks in den späteren Mähern erahnen lassen.

Wenige Meter weiter sprühen Funken: Schweißer setzen die Rohkarosse zusammen. Der Korpus eines Mähdreschers erinnert an eine stählerne Raupe. Eine robuste Konstruktion, die den Beanspruchungen beim Mähen und Dreschen gewachsen ist – und die folgerichtig aus Stahl gefertigt sein muss.

Aber wie sieht es im Inneren des Mähdreschers aus? „Das komplette Schneidwerk mit Trog, Querförderschnecke und auch Raspel muss aus heutiger Sicht immer aus Stahl gefertigt werden“, sagt Bernd Seelmeyer, Produktmanager Mähdrescher bei Claas. „Zudem benötigt der Schrägförderer eine hohe Festigkeit. Bei allem, was Dreschen und Abscheiden betrifft, und auch beim Strohhäcksler sowie im Unterbau ist für mich kein anderes Material denkbar.“ Auf gut Deutsch: Der gesamte „Verdauungsapparat“ eines Mähdreschers muss aus Stahl gefertigt sein, wenn er den Belastungen der Ernten und Jahre standhalten soll. Da bleibt für andere Werkstoffe nicht mehr viel übrig. Allenfalls Verkleidungen, Hauben und Teile der Fahrerkabine sind wegen des Gewichts aus Kunststoff oder Aluminium gefertigt. Je weniger ein Mähdrescher wiegt, desto weniger verdichtet er den Ackerboden. Deshalb verkauft Claas auch 80 % seiner Mähdrescher mit dem Raupenfahrwerk „Terra Trac“ –, das gegenüber herkömmlichen Vorderrädern das Gewicht auf mehr Bodenfläche verteilt. „Beim Feldhäcksler ‚Jaguar‘, bei dem das Gewicht keine so große Rolle spielt, sind wir sogar wieder vom Kunststoff auf Stahl zurückgekehrt“, verrät Seelmeyer.

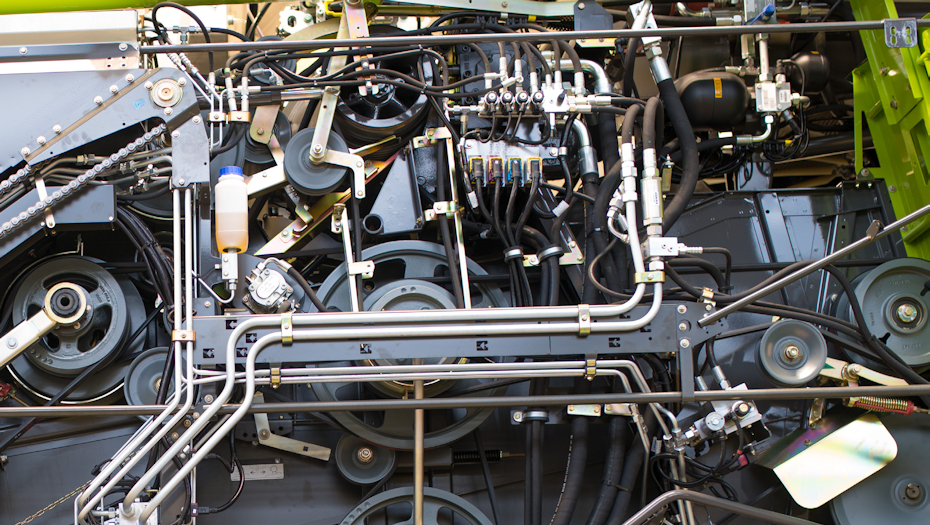

Die Vielfalt der Bauteile aus Stahl und deren Güten treten auch zutage, wenn Daniel Schneidmüller, bei Claas verantwortlich für den Stahleinkauf, von den Geschäftsbeziehungen zur Salz- gitter AG erzählt: „Vom Salzgitter Mannesmann Stahlhandel in Gladbeck beziehen wir 150.000 m Präzisrohre, aus denen wir Hydraulikleitungen fertigen, und über das Stahlservice-Center in Schwerte erhalten wir 1.700 t Bleche.“ Wichtig sind Tiefziehgüten mit hoher Streckgrenze und Zugfestigkeit. „Im Moment geht die Tendenz zu höher legierten und dadurch dünneren Blechen“, sagt Schneidmüller, „denn die Maschinen wurden zwar größer, zugleich aber auch leichter.“

Der Salzgitter-Konzern liefert Präzisrohre und Bleche an Claas

Udo Rinke, bei der Salzgitter Mannesmann Stahlservice GmbH in Schwerte im Vertrieb Industrie tätig, kann dies bestätigen und ergänzt: „Unsere Aufgabe ist es, die Bleche nach den Wünschen zu konfigurieren. Wir erhalten die Coils aus Salzgitter, schneiden die gewünschten Breiten und Längen und liefern die Bleche bedarfsgerecht entweder zu Claas oder zu einem der Zulieferbetriebe – und das schon seit mehr als zehn Jahren.“

Diese Bleche, aber auch Walzen und alle anderen Teile, finden am Montageband nach und nach Hände, die sie an ihren Platz setzen. Ein Schlitten schiebt den Mähdrescher, dessen Form zunehmend sichtbar wird, seiner Vollendung entgegen. Da noch sämtliche Verkleidungen fehlen, ist an den offenen Flanken das Gewirr aus Hydraulikleitungen, Riemenscheiben, Ketten und Leitungen gut einzusehen. In jedem Lexion sind für die Elektronik 4 km Kabel verlegt. Das alles lässt erahnen, welche komplexen Vorgänge im Inneren eines Mähdreschers die Spreu vom Weizen trennen. Doch noch wirkt das Gefährt merkwürdig kopflos – bis Transportrollen die Fahrerkabine bringen. Ein Kran hebt die Kabine in die Höhe, und zwei Männer, die sich hierfür mächtig strecken müssen, justieren sie in den Verankerungen. Am Ende klebt ein Mitarbeiter die Folien der Typenbezeichnung auf die Außenhaut, doch noch immer ist der Mähdrescher radlos. Die Räder, auf denen er die Halle verlässt, wurden nur für den Weg zur Verladung angeschraubt. Mähdrescher transportiert Claas ohne Räder zum Kunden, wie an den Tiefladern auf den Autobahnen der Region täglich zu sehen ist. Es könnte sonst unter der nächsten Brücke knapp werden.

Das Werk in Harsewinkel kann täglich bis zu 40 Mähdrescher fertigen. Bis ein Exemplar des Top-Modells Lexion 780 fertig ist, vergehen zwei Tage. In 100 Montagestunden müssen 250 Mechaniker exakt 53.896 Einzelteile zusammenbauen – und dabei höllisch auf der Hut sein: Für die vier Lexion-Modelle sind mehr als 300 Ausstattungsvarianten möglich.

Da ist die Zahl der Landmaschinen-Miniaturen im Claas-Shop schon überschaubarer: Hier sind „nur“ 60 Modellvarianten erhältlich. Der Shop ist Teil des Technoparc in Harsewinkel. Das Ausstellungs- und Kundenzentrum von Claas beherbergt neben dem Shop eine Landmaschinen- Ausstellung, eine Cafeteria und einen Kinosaal für Filmvorführungen über die 100-jährige Firmengeschichte. Jährlich besuchen 30.000 Kunden und Fans den Technoparc. Fans? Ja, in der Tat unterscheidet sich der Claas-Shop kaum vom Fanladen eines Fußballvereins. Der Schriftzug „Claas“ prangt auf Kleidung, Tassen, Taschen, Teddybären, Kugelschreibern, Puzzles, Frisbeescheiben und vielem mehr. Im Technoparc schauen nicht nur Landwirte vorbei, um sich zu informieren, sondern auch aus Spaß und Leidenschaft. Landmaschinenhersteller erfreuen sich einer sehr hohen Markentreue. Was der Bauer nicht kennt, das kauft und fährt er nicht. Und die 113-jährige Firma Claas kennt heute jeder Landwirt, seit er denken kann.

Claas in Zahlen

| Gegründet: 1913 in Clarholz-Heerde | Mitarbeiter: 11.535 weltweit (2015) |

| Gesellschaftsform: KGaA mbH | Jahresumsatz 2015: 3,8 Mrd. €, davon 875,8 Mio. € in Deutschland, 77,2 % Auslandsanteil |

| Heutiger Stammsitz: Harsewinkel bei Gütersloh | Ergebnis vor Ertragssteuern: 158 Mio. € (2015) |

| Standorte (Produkt-, Vertriebs- und Finanzierungsgesellschaften): Deutschland (5), übriges Europa (14), Nord- und Südamerika (5) sowie Asien (6) | Internet:www.claas.de, www.claas-gruppe.com, www.claas-shop.de (Shop), www.facebook.com/ yourclaas |

Des Herstellers Werk und Salzgitters Beitrag

Überall auf der Welt fahren Traktoren, Mähdrescher und andere Landmaschinen mit Bauteilen, die aus Salzgitter-Produkten hergestellt wurden – z. B. aus Präzisrohren und Mangan-Bor-Stählen

Material und Bauteile von Landmaschinen sind teilweise extremen Belastungen ausgesetzt. Die Chance für Mangan-Bor-Stähle, in diesem Einsatzbereich ihre herausragenden Eigenschaften in puncto Formstabilität und Verschleißbeständigkeit unter Beweis zu stellen.

Salzgitter Flachstahl beliefert alle namhaften europäischen Hersteller von Landmaschinen sowie deren Zulieferer mit Mangan-Bor-Stählen. Jüngstes Beispiel für eine solche Kooperation ist ein Zulieferer für verschleißbelastete Ersatzteile in Erstausrüsterqualität für die Agrarindustrie. Hier wurde in enger Zusammenarbeit zwischen der Technischen Kundenberatung der Salzgitter Flachstahl und dem Endkunden eine spezielle Mangan-Bor-Stahlanalyse entwickelt, erzeugt und auf ihre Verwendbarkeit mit den spezifischen Produktionsgegebenheiten des Kunden überprüft.

Hierbei handelt es sich um Stahlgüten, die z. B. als presshärtende Stähle auch in der Automobilindustrie eingesetzt werden. Sie haben einen relativ geringen Kohlenstoff- und Mangangehalt. Dadurch können nach Umformung bei Temperaturen von mehr als 900 °C und einer beschleunigten Abkühlung, wie z. B. in einem wassergekühlten Werkzeug, extrem hohe Zugfestigkeiten erzeugt werden.

Bei Salzgitter Flachstahl sind Mangan- Bor-Stahlanalysen mit Kohlenstoffgehalten von 0,010 % (10MnB5) bis 0,040 % (40MnB5) serienmäßig erhältlich. Kundenspezifische Analysekonzepte, die die speziellen Gegebenheiten der Produktionsprozesse berücksichtigen, können nach Rücksprache realisiert werden.

Die Entwicklung und Fertigung nahtloser und geschweißter, gezogener und maßgewalzter Präzisionsstahlrohre für die Landmaschinenindustrie sind ein Kompetenzschwerpunkt der Salzgitter Mannesmann Precision GmbH (SMP).

Führende internationale Hersteller der Landmaschinenindustrie vertrauen auf Rohr- und Profillösungen der SMP Gruppe. Durch Nutzung konzernweiter Synergien haben wir laufend Zugriff auf die neuesten Werkstoff- und Technologieentwicklungen. Unsere Kunden erhalten Rohrprodukte, die die Fertigungsabläufe optimieren und Kosten senken. Bereits in der Entwicklungsphase erarbeiten unsere Anwendungstechniker gemeinsam mit den Herstellern die besten Rohr und Profillösungen und optimieren das Kosten- Nutzen-Verhältnis. Über den gesamten Entwicklungszyklus werden die Einsatzmöglichkeiten von Präzisionsstahlrohren in der Landmaschinenindustrie begleitet und weiterentwickelt.

Der Einsatzbereich von Präzisionsstahlrohren in der Landmaschinentechnik ist umfangreich und vielfältig: Zur Steuerung der Hydraulik und Pneumatik werden nahtlose Leitungsrohre mit verschiedenen Oberflächenbeschichtungen verwendet. In der Motoren- und Antriebstechnik kommen z. B. Dieseleinspritzrohre, Nockenwellenrohre, Achsrohre und Kardanwellen zum Einsatz. Für den Hydraulikzylinderbau werden nahtlose und geschweißte Zylinderrohre von SMP eingesetzt.