Stahl digital

30.07.2017

Konzernmagazin Nr. 2/2017

Aufbruch in die digitale Zukunft

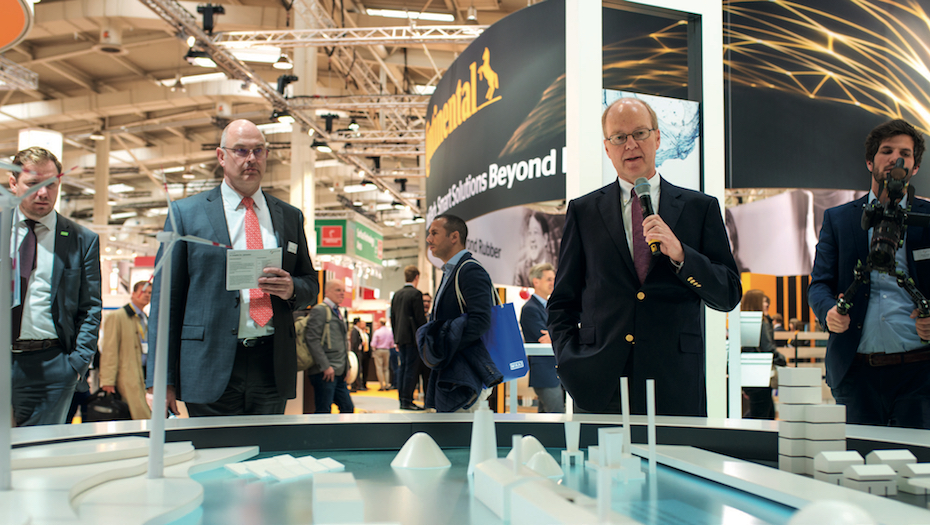

Wer in diesem Jahr den Stand der Salzgitter AG auf der Hannover Messe besuchte, konnte keinen Zweifel haben: Die Themen Digitalisierung und Industrie 4.0 stehen im Fokus der Salzgitter AG. Im gesamten Konzern entwickeln Arbeitsgruppen Strategien und Projekte, formulieren Ziele und denken über deren Umsetzung, Maßnahmen sowie Anwendungsszenarien nach. Ein gutes Beispiel hierfür ist der Steuerkreis Intelligent Manufacturing (SKIM) der Salzgitter Flachstahl GmbH.

Standardisierung

Die Salzgitter AG ist Mitglied in der Industrial Data Space Association und somit bereits aktiv an der Entwicklung von Standards für den Datenverkehr der Zukunft beteiligt. Ziel des Gesamtunternehmens und auch der SZFG ist die firmenübergreifende Vernetzung und eine strukturierte Verwaltung „nicht aggregierter“ (vereinzelter) und „aggregierter“ (zusammengefasster) Daten.

Hierfür werden beispielsweise die Kommunikationsschnittstellen und -protokolle hüttenweit vereinheitlicht und Prozesse wie etwa die Brammentransporte digital überwacht und gesteuert. Dazu stellt die Salzgitter AG ihren Produktionsstandorten einheitliche Monitoringtools bereit. Auch sollen alle aggregierten Daten zentral verwaltet und verwendete Software sowie die IT-Infrastruktur vereinheitlicht werden.

Netzwerk-Infrastruktur

Der Datenaustausch innerhalb des Konzerns und mit anderen Unternehmen stellt Anforderungen an das Volumen, die Qualität und Geschwindigkeit der Netzwerk-Infrastruktur. Hierfür entwickelt die SZFG ein Konzept und vernetzt Produktionsanlagen sowie Planungs- und Steuerungssysteme miteinander. Zudem müssen WLAN- Netze eingerichtet und Abteilungen wie zum Beispiel die Lager mit mobilen Endgeräten ausgerüstet werden.

IT-Sicherheit

Die Sicherheit der Daten und des Datenverkehrs ist das vielleicht wichtigste Ziel der SZFG. Zunächst muss die Verfügbarkeit der IT-Systeme garantiert sein. Sie soll durch ein Monitoringsystem, Sicherheitstechnologien und den physikalischen Schutz der Technik wie etwa durch ein sicheres Rechenzentrum und gesicherte Serverräume gewährleistet werden. Im Vordergrund aber steht der Schutz der Daten und der Produktionsanlagen vor unbefugten Zugriffen und Manipulation. Hier schaffen eine sicherheitsgerichtete Infrastruktur und sichere Netze wesentliche Voraussetzungen, gefragt ist aber auch die Disziplin der Mitarbeiter. Die SZFG sensibilisiert sie dahingehend, dass sie etwa nur verschlüsselte Datenträger verwenden und keine privaten Geräte an Firmen-Hardware anschließen.

Für konkrete Maßnahmen initiierte die SZFG das Strategieprojekt „Smart IT 2021“. Dessen Ziel ist es, ein IT-Gesamtkonzept zu erstellen, konkrete IT-Projekte aus der Unternehmensstrategie abzuleiten und in einer „Roadmap Industrie 4.0“ zusammenzuführen. „In der zweiten Jahreshälfte 2017 wird die Projektarbeit abgeschlossen, und die Ergebnisse werden in einem Handbuch zusammengefasst. Die Umsetzung liegt dann in der Hand des Steuerkreises Intelligent Manufacturing (SKIM)“, sagt Gerd Baresch, Werksbereichsleiter Technischer Service, Energie und Umweltschutz der Salzgitter Flachstahl GmbH.

Arbeitsumfeld

Auch die Tätigkeiten im Arbeitsumfeld müssen den Anforderungen der Digitalisierung angepasst werden. Zielsetzungen sind hier die Automatisierung, die Verknüpfung der realen mit der digitalen Welt und die Einbindung der Mitarbeiter, die die neuen Systeme und Prozesse beherrschen sollen, als Planer und Entscheider.

Folglich müssen die Mitarbeiter jederzeit die Prozesse sowie Ort und Status der Produkte kennen und dabei von einer intelligenten sowie lernfähigen IT unterstützt werden. Darüber hinaus sollen ihnen mobile Assistenzsysteme wie Tablets oder Smartphones die benötigten Informationen liefern.

Aus- und Weiterbildung

Die Veränderungen in der Arbeitswelt durch die Digitalisierung erfordern neue Ansätze in der Aus- und Weiterbildung. Die Grundlagen der IT-Technik und das Verständnis für die Anforderungen an die IT-Sicherheit sind neue Ausbildungsinhalte. Auch manche Berufsbilder ändern sich, so wandeln sich die Anforderungen an einen Mechaniker in Richtung Mechatroniker. Dabei können digitale Mittel zur Wissensvermittlung genutzt werden. Das E-Learning mit webbasierten Übungen und virtuellen Trainingsszenarien hilft, eine mögliche Schwellenangst vor den neuen Technologien und Medien zu überwinden.

Die sprechende Flasche

Es ist ein Stück Zukunftstechnologie, was KHS auf der Hannover Messe präsentierte: Der Hersteller von Getränkeabfüllanlagen und Verpackungslösungen aus dem Geschäftsbereich Technologie der Salzgitter AG zeigte eine "sprechende Flasche", die KHS mit der belgischen Brauerei Martens Brouwerij zur Einführung der neuen Biermarke "Dagschotel" entwickelt hatte. Mithilfe einer eigens entwickelten Smartphone-App, die Pixelmuster auf den bedruckten Flaschen erkennt, wurde der Verpackung auf dem Bildschirm des Mobilgeräts virtuell Leben eingehaucht. Die mit Charakteren der flämischen TV-Sitcom F.C. Kampioenen bedruckten Einzelflaschen boten bereits gute Unterhaltung. Scannte man jedoch zwei Flaschenmotive gleichzeitig, führte dies zu einem lebhaften Wortwechsel zwischen den beiden Charakteren.

Die „sprechende Flasche“ ist ein gutes Beispiel dafür, wie die Digitalisierung kommunikative Produkte hervorzubringen vermag. Zudem veranschaulicht sie das, was in der Industrie 4.0 in vielen Prozessen Alltag sein wird. Denn so wie die Flasche den Link zu Informationen in sich trägt, sind Bauteile in der Produktion digital mit Informationen zu ihrem Status verknüpft, die von Mitarbeitern und Produktionsmaschinen eingelesen und verarbeitet werden können. Außerdem ist auch das Direktdruckverfahren "Direct Print powered by KHS" für die Etiketten der PET-Flaschen ein Ergebnis des digitalen Fortschritts.

Simulieren geht über probieren

Drei Beispiele, wie im Salzgitter-Konzern virtuelle Rechenmodelle Forschungsexperimente ergänzen und sogar teilweise ersetzen können – bei Prozessen, Bauteilen und Werkstoffen

PROZESSE – Beispiel Warmwalzen: Mikrolegierte Stähle werden virtuell verbessert

Mikrolegierte Stähle wie die Güte SZBS800 sind für viele Fahrzeugbauteile heute Standard. Obwohl sie nur mit kleinsten Mengen von z. B. Niob, Titan oder Vanadium legiert werden, beeinflussen nanometergroße Ausscheidungen dieser Mikrolegierungselemente die Festigkeit des Stahls maßgeblich. Beim Warmwalzen von Grobblech oder Warmbreitband müssen aber Temperaturen und Umformschritte genau auf die Legierung abgestimmt werden. Das hierfür ideale Prozessfenster wird über viele kostenintensive Labor- oder Betriebsversuche ermittelt.

Computersimulationen sollen bald die Zahl der nötigen Versuche reduzieren, indem sie die zu ermittelnden Parameter eingrenzen oder sogar festlegen. Dazu entwickelt seit Mitte 2014 ein vierjähriges Kooperationsprojekt der SZMF in Duisburg und Salzgitter mit der TU Wien ein Simulationsprogramm, das die Entwicklung der inneren Struktur mikrolegierter Stähle nach beliebigen Umform- und Temperaturschritten vorherzusagen vermag.

Ergänzend dazu arbeitet die Abteilung Prozessanalyse und Numerische Simulation der SZMF an einem „Optimierer“. Er soll beliebige Variationen von Temperaturen und Umformungen am Rechner erproben und automatisch nach der rechnerisch besten Einstellung suchen, um aus gleicher Legierungszusammensetzung bessere Eigenschaften des Stahls zu erzeugen.

Nachdem die Software durch Laborversuche angepasst und anhand komplexer Walzversuche in Duisburg überprüft wurde, wird nun noch am „Feinschliff“ gearbeitet. Ein Schwerpunkt sind Betriebsversuche zur Validierung der Vorhersagen.

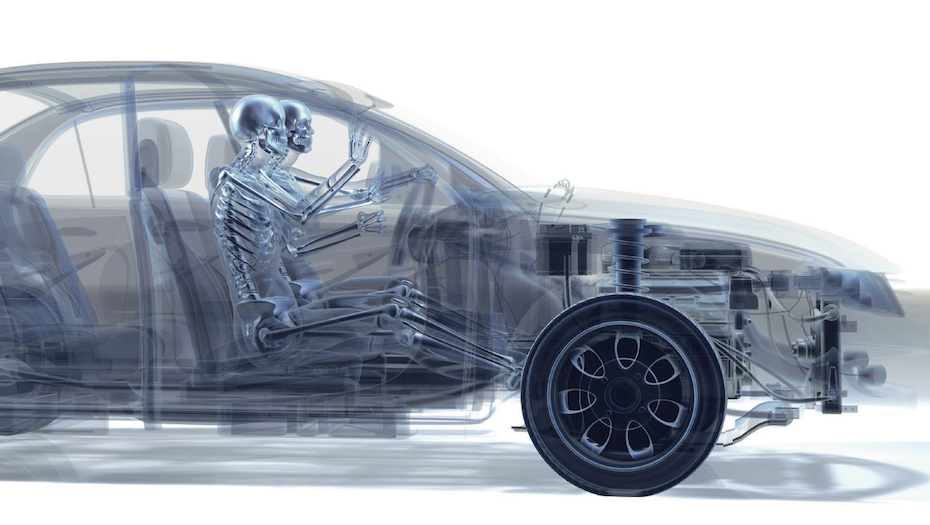

BAUTEILE – Beispiel Automobilbau: Ohne Crashtest: 17 % leichter, genauso sicher

Zusammen mit der AUDI AG reduzierte die Abteilung Engineering und Simulation der SZMF-Anwendungstechnik das Gewicht des Türaufprallträgers im A7 um 17 %, ohne Sicherheit und Komfort zu beeinträchtigen. Der Türaufprallträger setzt bei einem seitlichen Zusammenstoß der aufprallenden Masse möglichst viel Kraft entgegen. Diese Eigenschaft lässt sich im Experiment oder virtuell mithilfe der Finite-Elemente-Methode (FEM) prüfen und optimieren.

Letztere beginnt mit der Aufnahme von Materialkennwerten. Dabei wird maßgeblich geprüft , bei welcher Spannung sich der Stahl verformt und in welchem Maße er hierbei fester wird. Diese Daten nutzt die SZMF als Eingangsgröße zur Berechnung mit der FEM. Zwar kann nicht die Verformung des ganzen Türaufprallträgers auf einmal berechnet werden, wohl aber die einzelner Dreieck- oder Viereck-Elemente der Konstruktion. Aus der Verknüpfung dieser Teilergebnisse lässt sich auf das Verformungsverhalten der gesamten Bauteilgeometrie schließen.

Mit diesem Verfahren prognostizieren Automobilbauer die Herstellbarkeit, die Bauteileigenschaften und das Crashverhalten, noch bevor auch nur ein Teil gefertigt wird. Folglich sind nur Materialdaten notwendig, um das Potenzial einer neuen Stahlgüte zu bewerten. Diese Daten können Kunden unter werkstoffkennwerte@salzgitter-ag.de kostenlos abfragen.

WERKSTOFFE – Beispiel Pipeline: Gefügesimulation für Arktis-Großrohre

Etwa 25 % der Erdgasreserven liegen in der Arktis. Wegen des Permafrostes benötigen dort Gaspipelines einen großen Rohrdurchmesser, hohe Betriebsdrücke und dicke Rohrwände. Dies führt zu höheren Anforderungen an Festigkeit, Zähigkeit und Schweißbarkeit der Großrohre.

Der Schweißprozess bei der Rohrfertigung führt zu Gefügeveränderungen in der Wärmeeinflusszone (WEZ), welche die Zähigkeit beeinträchtigen können. Im Auftrag der EUROPIPE GmbH bildet die Charakterisierung der WEZ deshalb einen Schwerpunkt der Werkstoffentwicklung von Salzgitter Mannesmann Forschung (SZMF). Zugleich untersuchen Simulationen der Gefügeentwicklung in der WEZ den Zusammenhang zwischen der Stahlzusammensetzung, dem Schweißprozess und dem daraus resultierenden Gefüge.

Die Simulationen können Prozessparameter und Stahlzusammensetzung stärker variieren, als es in betrieblichen Experimenten möglich wäre. So konnte etwa ermittelt werden, dass weniger Schweißenergie das unerwünschte Kornwachstum in der WEZ kaum beeinflusst. Während der Abkühlung kann eine Phasenumwandlung über einen breiten Temperaturbereich zu schädlichen Gefügeanteilen führen, welche die Zähigkeit bei tiefen Temperaturen reduzieren. Heute kann dieser Vorgang in Abhängigkeit von der Stahlzusammensetzung simuliert werden. Dies ermöglicht es, künftig die Anteile schädlicher Gefügebestandteile selbst für bisher nicht genutzte Stahlzusammensetzungen abzuschätzen und die Legierungen so zu wählen, dass sich die negativen Effekte vermindern.